FACULTATEA DE

ELECTROTEHNICA

CATEDRA DE MASINI,

MATERIALE SI ACTIONARI ELECTRICE

SESIUNEA CERCURILOR STUDENTESTI

SECTIA E – CONVERSIA ENERGIEI

19 – 20 mai 2000

TRANSFORMATOARE ELECTRICE REALIZATE CU MIEZURI DIN OTEL AMORF (TDMA)

Autor: Marius

Setran,anul V,

Conducator stiintific:

Prof. dr. ing. C. Ghita

1. Producerea de metal amorf

Se obtine dintr-o banda (sau foaie amorfa) racind niste aliaje de fier/bor/siliciu atat de rapid incat metalul feromagnetic nu are timp sa se structureze intr-un mod cristalin in timpul solidificarii. Acest rezultat se obtine prin turnarea metalului, cu un debit constant, pe un cilindru in rotatie rapida, in asa fel incat sa se raceasca in raport de un milion de grade pe secunda. De aici rezulta o banda de 0,025 mm grosime (atat de fina incat sa se realizeze racirea).

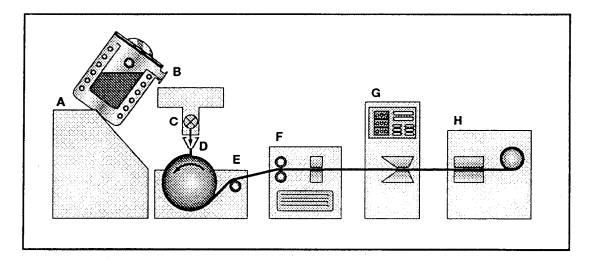

Fig. 1 Procesul de producere a

metalului amorf

A – cuptor de inductie in care sunt topite materialele de aliere;

B – rezervor creuzet in care este trecut aliajul lichid;

C – retea de turnare alimentata in mod controlat cu

aliaj lichid;

D – suprafata rotativa cu foarte

mare viteza pe care se proiecteaza jetul continuu de aliaj lichid;

E – banda amorfa cu grosimea de 0,025 mm obtinuta prin solidificarea

metalului lichid intr-un interval de timp de ordinul milisecundelor;

F – sistem electronic de

masurare si corijare a dimensiunilor benzii;

G – masina de ghidaj care

transporta banda pe un mosor;

H – sistem de infasurare

continua si ambalare pentru transport.

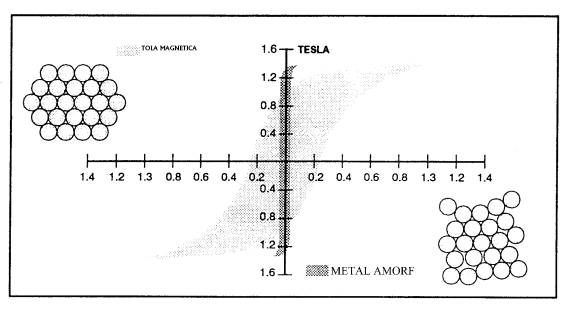

Datorita structurii sale

moleculare dezordonate, metalul amorf este mai usor magnetizabil, iar

curba de magnetizare este mult mai subtire decat cea a tolelor conventionale.

Aceasta caracteristica dublata de grosimea redusa sunt elemente ce permit

obtinerea pierderilor specifice care nu sunt decat o fractiune din cele

observate pentru tipurile de tole traditionale. In general, pierderile in gol

rezultate nu reprezinta decat 20¸30% din cele observate la transformatoarele

conventionale chiar si de mare putere.

Fig. 2 Curbele de histerezis

La finele anilor ’80 a fost pusa in

functiune prima linie de productie de banda amorfa, la scara industriala, in

Conway-SUA. Allied Signal a avut monopol asupra brevetelor pana in anul 1997,

dupa care s-a admis ca si japonezii sa se preocupe de de aceste lucruri.

Aceasta concurenta va duce la consecinte favorabile:

Ø

scaderea pretului

Ø

cresterea calitatii

Ø

cerere crescuta

2. Proprietatiile benzii amorfe

Ø

Grosime foarte mica

Banda de metal amorf are o grosime de 0,025 mm si este taioasa,

asezandu-se cate 8 astfel de bucati intr-un pachet.

Ø Inductie mica de saturatie

Inductia de saturatie nu

depaseste 1,55T fata de 2,04T pentru tola conventionala. Peste 1,35T pierderile

specifice cresc liniar si progresiv, de aceea inductia nominala trebuie

limitata la 1,35T.

Ø Factor de umplere redus

Raportul intre suprafata neta (fier) si suprafata bruta (fier + izolatie)

este de numai 0,8 fata de 0,94¸0,96 pentru tolele magnetice conventionale.

Exista, deci, o pierdere

sensibila de spatiu la nivelul inegalitatilor suprafetei, ceea ce inseamna ca,

la inductie egala, un miez amorf capata un mai mult volum decat un miez

conventional.

Ø Sensibilitate la socuri

Unele tensiuni mecanice au tendinta sa

ridice pierderile specifice. Acesta este motivul pentru care conceptul partii

active trebuie regandit (sa se descarce miezul de presiunea infasurarilor).

Ø Casant

Metalul amorf este extrem de

dur (de 5 ori mai dur decat tola silicioasa) si foarte fin ceea ce explica ca el de

caseaza usor, rezultand cioburi. De aceea el trebuie manevrat cu grija si

evitate socurile.

Ø

Magnetostrictiune mai ridicata

Magnetostrictiunea (alungirea tolei in urma

orientarii grauntelor in camp magnetic variabil) este o masura directa pentru

nivelul sonor. In prima faza, ea este de 10 ori superioara celei a tolei

conventionale, dar dupa arderea in campul magnetic DC, se apropie totusi de

magnetostrictiunea CGO-ului.

Ø

Lipsa izolatiei superficiale

Nu exista nici o izolatie suplimentara de

suprafata pe un singur strat fin de oxidare, ivit spontan in cursul coagularii.

Trebuie sa se evite umiditatea si condensarea, acestea putand sa dea usor

nastere ruginei de suprafata. Este recomandata purtarea manusilor in cazul

oricarei manevre.

Tabelul 1

Principalele caracteristici de material ale metalului amorf vis-à-vis de tipurile de tola conventionala frecvent utilizate la transformatoarele de distributie

|

|

TOLA MAGNETICA CLASICA |

METAL AMORF |

|||

|

in general |

alte tipuri |

||||

M5x – 0,3 |

LASER–0,23 |

||||

|

Grosime |

0,18¸0,35

mm |

0,3 |

0,23 |

0,025 |

|

|

Masa de volum |

7,65

kg/dm3 |

7,18

kg/dm3 |

|||

|

Inductia de saturatie |

2,04

T |

1,56

T |

|||

|

Coeficient de laminare |

93,5¸96,6

% |

96% |

94,8

% |

»

82 % |

|

|

Sensibilitate la tensiuni

interne |

mai

mica |

mai

mare |

|||

|

Recoacere pentru destindere |

benefica

cu anumite limite |

lipsa

permisa |

recoacere

sub camp magnetic indispensabila |

||

|

Pierderi in gol |

60

¸

120 % |

100

% |

65

% |

25

¸

35 % |

|

|

Acoperire |

izolatie

cu carlit pe cele 2 laturi |

¾ |

|||

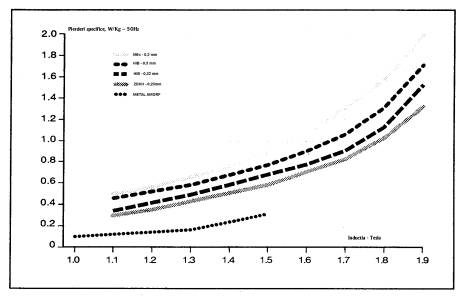

Fig. 3. Comparatie intre

pierderile specifice ale diferitelor tipuri de tole magnetice si cele ale

metalului amorf

3.

Miezuri amorfe

Banda amorfa nu se poate utiliza decat la miezurile infasurate. Configuratia miezului folosita pentru trifazate amorfe (atat pentru grupele de conexiuni Yy, Dy cat si Yz) este “patru miezuri – cinci coloane.

Fabricatia miezurilor infasurate din tole

fine este o specialitate deosebita. Etapele determinante ale procesului de

productie sunt urmatoarele: taierea, formarea si mai ales recoacerea la 390°C in atmosfera de azot si sub camp magnetic constant.

Miezul amorf este in plus protejat la

exterior de un invelis intern si extern din tola CGO si pe marginile laterale

este acoperit de un strat gros de lac.

In scopul rentabilizarii investitiilor

facute in linia de productie s-a ajuns la fabri-carea a aproximativ 10000 de

miezuri amorfe pe an, Allied construind 2 uzine, una in SUA si cealalta in

India. In paralel General Electric si o intreprindere din Taiwan, printre

altele, si-au construit propria linie de fabricatie de miezuri amorfe pentru

satisfacerea cererii inregistrate pe piata interna.

4.

Transformatoare de distributie cu miez amorf (TDMA)

Posibilitatea producerii de metale cu structura metalica amorfa sau

necristalina, prin solidificarea rapida a unor aliaje lichide, a fost

demonstrata in 1960 la Institutul de Tehnologie din California.

Pe

baza acestei descoperiri, Allied Signal Corporation si Electric Power Institute

(EPRI) din SUA au dezvoltat, dupa 1970, tehnologii pentru producere de miezuri

de transformator de distributie din metale amorfe, avand la baza otelul. Aceste

metale prezinta proprietati mecanice, electrice si magnetice deosebite, cea mai

importanta fiind usurinta de a se magnetiza respectiv de a modifica orientarea

magnetica, cu o mica cantitate de energie.

Un

exemplu numeric este oferit de datele publicate de Allied Signal Corporation

pentru SUA, la nivelul anului 1987: cele aproximativ 40 milioane de

transformatoare electrice de distributie inregistreaza pierderi totale de

energie electrica de aproximativ 35´109 kWh anual. Daca aceste

transformatoare ar avea miezuri din materiale amorfe, pierderea s-ar reduce la

12´109

anual. Cel mai mare transfor-mator cu miez de metal amorf

aflat in functiune pana la nivelul

anului 1987 era cel produs de firma americana Westinghouse Corporation (500

kVA). Pe acest transformator s-au raportat pierderi totale de ordinul a 200 W,

in comparatie cu pierderile de 1000 W inregistrate pe un transformator similar

avand ca miez tabla silicioasa conventionala.

Noua tehnologie performanta denumita “Amorphous Metal Distribution Transformers (AMDT)” s-a dezvoltat rapid, fiind realizate peste 1,5 milioane de transformatoare cu metale amorfe, localizate in principal in SUA, Japonia si in tari in curs de dezvoltare din Asia.

4.1. Constructia

transformatoarelor de distributie

Constructia transformatoarelor de distributie echipate cu miezuri amorfe reclama o atentie speciala pentru un anumit numar de elemente, mai ales in ceea ce priveste caracteristicile de material, care sunt prezentate mai jos.

Ø

Forte

Campurile electromagnetice induc forte intre si in cadrul infasurarilor:

-

forte axiale (date de componenta radiala a campului) care:

§

comprima infasurarile

§

incearca sa le deplaseze pe verticala

-

forte radiale (date de componenta axiala a campului) care comprima

infasurarile interioare si le intind pe cele exterioare.

Fortele axiale, indeosebi cele care induc deplasarea verticala, sunt

reduse cu mai mult de o zecime din valoarea lor conventionala.

Miezurile amorfe sunt rectangulare. In

cadrul unei constructii de sustinere, va trebui, in primul rand, sa se puna

infasurarile sub presiune, asa incat ele sa fie, din punct de vedere mecanic

mai rigide si sa reziste mai usor la forte. Acest lucru a fost practicat pe

parcursul anilor in conceptul ACEC, cu placi grele de presiune.

In transformatorul amorf, infasurarea de joasa tensiune este bobinata pe un cilindru purtator solid, care preia fortele care ar solicita miezul. Infasurarile de inalta tensiune sunt intinse in fereastra de niste placi de presiune solide.

Fig.

4. Constructia miezului

Ø

Miez fixat

Metalul amorf este sensibil la tensiuni mecanice de strangere, in sensul ca acestea duc la cresterea pierderilor. Este motivul pentru care, miezul ideal nu va fi fi fixat de infasurari, ci va ramane suspendat intre ele, spre deosebire de transforma-toarele clasice care sunt foarte stranse si consolidate. Dat fiind aceast lucru, in cazul TDMA fortele radiale sunt foarte importante.

Ø

Inductie de saturatie redusa

Inductia nu trebuie sa depaseasca in miez 1,35T, deoarece dupa aceasta valoare pierderile cresc liniar si progresiv.

Pentru a se ajunge aici, sectiunea trebuie sa fie importanta dar, dat fiind faptul ca metalul amorf este scump, se va recurge mai curand la un raport volt/spira redus (adica mai multe spire). Mai multe spire inseamna si mai mult cupru si o impedanta mai ridicata ceea ce implica conducerea partii active mai sus, pentru a compensa cresterea in impedanta.

Ø

Optimizarea

Optimizarea TDMA se dovedeste mai putin simpla

decat cea a transformatoarelor traditionale, din cauza diferitelor limitari

inerente dispunerii miezurilor amorfe.

Datorita constructiei mai grele a benzilor, la

ora actuala nu exista decat 3 latimi de banda, o anumita greutate maxima pe

miez si slabe pierderi datorate sarcinii care le insotesc. Materialul

conductoarelor este a priori cuprul, pentru a minimaliza dimensiunile, zgomotul si

fereastra miezului (si, in consecinta, greutatea si costul miezului).

Pentru a obtine puteri superioare se pun mai multe miezuri in paralel. Astfel, pentru transformatoare avand puteri mai mari de 630 kVA se folosesc deja 2´ 4=8 miezuri (dubla rama), ceea ce complica un pic ansamblul.

Ø

Constructie mecanica si accesorii

In ceea ce priveste constructia

echipamentelor, TDMA poate fi construit pentru a satisface cei mai exigenti

clienti. Cutiile de borne, ventilatoarele, traversarile speciale, inaltimea se

racord impusa, aparatele de securitate,… pot echipa orice TDMA. La exterior,

aceasta nu se traduce printr-o diferenta pronuntata care ar trada “caracterul

amorf” al transformatorului.

4.2. Producerea

transformatoarelor de distributie cu miez amorf

Pauwels cumpara aceste miezuri „gata de utilizare” de la Allied. Acestea sunt expediate din SUA si din India. Pentru montarea miezului trifazat se parcurg urma-toarele etape:

- Despachetarea miezurilor. Miezul soseste ambalat si el va fi

despachetat cu multa precautie. Ele trebuie plasate in planul inferior.

Pentru a face acest lucru, aparatele mecanice de ridicare sau

electromagnetii speciali conceputi constituie uneltele cele mai

potrivite.

- Combinarea celor 4 circuite pentru obtinerea unui miez cu 5

coloane. Conce-perea optimala se constituie din doua miezuri largi si doua

inguste. In limitele seriilor mici de productie, se poate proiecta

utilizarea a patru miezuri largi identice, avand in vedere standardizarea.

- Deschiderea miezului. Sunt necesari doi operatori pentru a garanta

o pozitie verticala coloanelor deschise. Se aduce izolatia intre miez si

bobina de joasa tensiune.

- Montarea infasurarilor (bobinate pe cilindrii solizi) pe cele trei

coloane.

- Adaugarea de ecrane intre faze si constructia de consolidare care

trebuie sa asigure forma rectangulara a bobinelor chiar si in cazul

scurtcircuitului.

- Inchiderea miezului. Sunt necesari tot doi operatori, totul fiind

pus la punct pentru a antrena cat mai putine stricaciuni cu putinta.

- Miezul se acopera cu materiale izolante (carton) pentru a fi

protejat impotriva deteriorarilor mecanice (metalul amorf se fragmenteaza

usor).

- Partea activa (miez + bobine) este pregatita pentru asamblarea

finala care urmeaza calea de montaj clasica.

4.3.

Influenta conceptului TDMA asupra caracteristicilor transformatoarelor

Ø

Zgomot

Zgomotul este mai mare decat la cele obisnuite, ceea ce a facut ca introducerea TDMA in Europa sa fie intarziata. Totusi faptul ca miezul este suspendat contribuie la un nivel satisfacator al zgomotului. Micsorarea zgomotului este subiectul cerceta-rilor actuale, singura solutie constand in reducerea inductiei, dar acest lucru duce la cresterea considerabila a pretului.

Ø

Incalzire

Incalzirea constituie rar o problema a acestor transformatoare datorita pierderilor reduse din miez. Cuvele sunt echipate cu intarituri elastice care rezista la presiuni $interne de functionare. In cea mai mare parte presiunea este factor determinant, de aceea se procedeaza la reducerea suprafetei de racire. Din punct de vedere termic TDMA prezinta o longevitate mai mare decat a transformatoarelor conventionale.

Ø Dimensiuni si greutati

|inand cont de caracteristicile de material si de conceptia sus mentionata, si comparativ cu transformatoarele obisnuite, TDMA poate fi:

- la fel de inalt

- la fel de larg

- mai lung

- de un volum si o greutate cu 20¸40 % mai mare decat transformatoarele clasice

Datorita cuvei variabile pentru orice dimensiuni, este posibila satisfacerea oricaror exigente impuse de client. Pentru ilustrare se prezinta exemplul unui transformator de 400 kVA avand:

L ´ l ´ H = 1230 ´ 840 ´ 1460 mm TDMA = 1530 ´ 840 ´ 1520 mm

Masa totala = 1610 Kg TDMA = 2200 Kg

Ø Imbatranirea

Chiar daca TDMA pare a fi o veritabila inovatie in Europa, el este deja in exploa-tare in SUA si Japonia din anul 1982. Actualmente, numarul de TDMA in folosinta depaseste 100000 de unitati (monofazice in cea mai mare parte). Acesta nu numai ca au dovedit o excelenta fiabilitate, dar si-au pastrat, in aceeasi masura pierderile minore pe parcursul anilor de functiune. In Europa, TDMA trebuie inca sa-si pri-measca „titlul de noblete”. Un prim pas, circumspect, a fost facut, in sensul unei colectari de date din propria experienta, gratie, printre altele, unei prime serii de incercari de 10 unitati pentru Electrabel.

Ø Comportarea la scurtcircuit

Spre deosebire de SUA, Europa acorda o importanta deosebita comportarii transfor-matoarelor la scurtcircuit, impunandu-se lucrari complete in materie de scurtcircuit, si asta in ciuda pretului destul de ridicat al acestora. Datorita intensitatilor reduse in infasurari si dispozitivelor destinate sa permita rezistenta la forte considerabile, este efectiv posibila construirea unui TDMA rezistent.

Ø

Marea variabilitate a caracteristicilor

Sensibilitatea materialului si procesul de productie mai curand complex antre-neaza o variabilitate destul de mare a caracteristicilor in gol ale miezurilor pe care ni le furnizeaza Allied.

Primele serii de transformatoare trifazice vor trebui sa confirme in ce masura aceste caracteristici se vor armoniza in conceptia cu patru miezuri, pentru a ajunge la o medie in cazul seriei, cu o marja de fluctuatie standard acceptabila.

5. Comparatie economica intre transformatoarele de

distributie cu miez magnetic conventional si TDMA

In

cele ce urmeaza se va prezenta o comparatie economica intre

transforma-toarele de distributie cu miez magnetic conventional si din metal

amorf, din punct de vedere metodologic si aplicativ la unitati 20/0,4 kV de 250

kVA si respectiv 650 kVA. In prima

etapa este prevazuta construirea a 3 transformatoare cu miez din metal amorf

20/0,4 kV de 250 kVA (2 bucati) si de 650 kVA (1 bucata) care se vor monta

experimental la FRE Constanta si respectiv FRE Cluj.

Pe

viitor, achizitionarea transformatoarelor de distributie se va face prin

licitatie publica utilizandu-se, pentru compararea economica a ofertelor,

metodologia continuta in nota tehnica de mai jos.

5.1.

Consideratii generale

Prezenta nota tehnica are drept scop stabilirea unei metodologii si realizarea unui calcul preliminar de comparare a transformatoarelor de distributie de MT/0,4 kV cu miez conventional si din metal amorf, respectiv stabilirea oportunitatii dotarii sistemului de distributie cu noile tipuri de transformatoare la care se folosesc metale amorfe. Aceste noi tipuri de transformatoare prezinta pierderi de mers in gol (in fier) de circa (3¸6) ori mai mici decat cele conventionale, dar si un pret cu circa (30¸50)% mai mare.

5.2.

Criterii de comparare

Criteriile de comparare a celor doua tipuri de transformatoare mentionate (conventionale si cu metale amorfe) sunt:

Ø

cheltuieli totale

actualizate (CTA) minime;

Ø

durata de

recuperare (t), a diferentei de cost initial prin reducerea pierderilor, mai

mica de 8 ani.

Aceste criterii de comparare mentionate sunt in concordanta cu cele practicate de multe firme straine (de ex. Allied Signal Amorphous Metals-USA, Iberdrola-Spania s.a)

5.3.

Date initiale

Tabelul 4.1.

|

Datele transformatoarelor |

U.M. |

Transformator |

|

|

conventional (c) |

amorf (a) |

||

|

Cost initial |

$ |

Cc |

Ca |

|

Pierderi de mers in gol |

kW |

Woc |

Woa |

|

Pierderi in scurtcircuit |

kW |

Wkc |

Wka |

5.4. Variante analizate

Compararea transformatoarelor a fost analizata in 4 variante (A,B,C,D) deosebite intre ele dupa:

· nivelul la care se face optimizarea costurilor si anume:

Ø

nivel CONEL, in

care se tine seama si de costul kW pierdere ce trebuie instalat in centralele

CONEL;

Ø

nivelul GTDEE, in

care se tine seama si de costul kW pierdere ce trebuie instalat in centralele.

- valoarea

ratei de interes (r) ce

tine seama si de nivelul dobanzilor si al inflatiei.

Cele 4 variante sunt:

Tabelul 4.2.

|

Varianta |

Nivel de optimizare |

Valoarea ratei de interes

(r) in % |

|

A |

CONEL |

10 |

|

B |

CONEL |

8 |

|

C |

GTDEE |

10 |

|

D |

GTDEE |

8 |

5.5.

Calculul cheltuielilor totale actualizate (CTA)

a) Formule, notatii

CTAc

= Cc + Woc × Co + Wkc × Ck

- pentru transformatoare

conventionale

CTAa

= Ca + Woa × Co + Wka × Ck

- pentru transformatoare cu

metale amorfe

in care:

- Co – costul, pe durata de studiu, datorat unui kW pierderi in gol;

- Ck – costul, pe durata de studiu, datorat unui kW pierderi in scurtcircuit;

-

Cc/Ca – cost

initial transformator conventional / amorf;

-

Woc/Woa –

pierderi de mers in gol la transformator conventional / amorf;

-

Wkc/Wka -

pierderi in scurtcircuit la transformator conventional / amorf;

Valorile Co si Ck se determina cu formulele:

Co = 1,2Cw + y × to × Ce si Ck = 1,2Cw + y × tk × Ce

in care:

Ø

Cw – costul unui

kW pierdere ce trebuie instalat intr-o centrala CONEL

Ø

Cw = 1000 $/kW in

varianta A si B

Ø

Cw = 0 in

varianta C si D (nu se iau in considerare)

Ø

Ce – costul unui

kWh de pierderi (Ce = 0,05 $/kWh)

Ø

1,2 – coeficient

ce tine seama de necesitatea instalarii suplimentare aunei rezerve de putere

(de 20 %) in centrala electrica

Ø

to – durata de

conectare anuala a transformatorului (to=8760 h/an)

Ø

th – durata de

pierderi (pentru un coeficient mediu de incarcare Ku=0,4 corespunde o durata de

utilizare a puterii maxime de circa 3750 h/an respectiv o durata de pierderi

tk=2000 h/an)

Ø

![]()

y = factor de capitalizare

unde: r - rata de interes

r = 0,1 in varianta A si C

r = 0,08 in varianta B si D

t - durata de studiu (de amortizare);

t = 20 ani.

b) Rezultate

Cu

formulele de mai sus, rezulta:

Tabelul 4.3.

|

Varianta |

Factorul y |

Costul kW pierdere |

|

|

Co ($/kW) |

Ck ($/kW) |

||

|

A |

8,51 |

4930 |

2050 |

|

B |

9,82 |

5500 |

2180 |

|

C |

8,51 |

3730 |

850 |

|

D |

8,82 |

4300 |

980 |

(Nota: Raportul costurilor kW pierdere

in gol si sarcina, Co/Ck, variaza, la variantele studiate, intre 2,4 si 4,4)

5.6. Calculul duratei de recuperare (TR)

Durata de

recuperare (tr) corespunde momentului egalitatii cheltuielilor totale

actualizate (CTAc=CTAa), respectiv:

Cc + Woc×(1,2Cw + y×to×Ce) + Wkc×(1,2Cw + y×tk×Ce) =

= Ca + Woa×(1,2Cw + y×to×Ce) + Wka×(1,2Cw + y×tk×Ce)

![]()

Valoarea factorului de capitalizare (y) va fi:

Valoarea duratei de recuperare (tr) rezulta din formula factorului de

capitalizare si anume:

![]()

5.7. Exemplu de calcul 1

Exemplul de calcul 1 are la baza urmatoarele date, furnizate de Electroputere S.A.-Divizia Transformatoare de Putere, pentru un transformator 250 kVA, 20/0,4 kV clasic si unul ce urmeaza a fi realizat la fabrica cu miez din tabla amorfa:

Tabel 4.4.

|

Date transformator |

U.M |

Transformator |

|

|

conventional (c) |

amorf (a) |

||

|

Costul initial |

$ |

Cc=3500 |

Ca=4500 |

|

Pierderi in gol |

kW |

Woc=0,65 |

Woa=0,12 |

|

Pierderi in scurtcircuit |

kW |

Wkc=3,25 |

Wka=3,25 |

In

afara datelor de mai sus, se mai utilizeaza si cele mentionate la punctul 5.5.

si anume:

Tabelul 4.5.

|

Varianta |

Co |

Ck |

Cw |

Ce |

to |

tk |

r |

|

$/kW |

$/kW |

$/kW |

$/kWh |

h/an |

h/an |

- |

|

|

A |

4930 |

2050 |

1000 |

0,05 |

8760 |

2000 |

0,01 |

|

B |

5500 |

2180 |

1000 |

0,05 |

8760 |

2000 |

0,08 |

|

C |

3730 |

850 |

0 |

0,05 |

8760 |

2000 |

0,1 |

|

D |

4300 |

980 |

0 |

0,05 |

8760 |

2000 |

0,08 |

Cu

toate aceste date, rezulta urmatoarele date finale:

Tabelul 4.6.

|

Varinta |

Cheltuieli totale

actualizate (%) |

> (CTAa/CTAc) % |

Factorul y |

Durata de recuperare tr (ani) |

|

|

CTAc |

CTAa |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

A |

13,367 |

11,754 |

88 |

1,568 |

1,8 |

|

B |

14,160 |

12,245 |

86,5 |

1,568 |

1,7 |

|

C |

8,687 |

7,710 |

88,8 |

4,308 |

5,9 |

|

D |

9,480 |

8,201 |

86,5 |

4,308 |

5,5 |

5.8. Concluzii :

a) Utilizarea transformatorului

de 250 kVA, 20/0,4 kV cu miez magnetic din metale amorfe, din exemplul

prezentat la punctul 5.7, este justificata in toate variantele analizate, in

raport cu transformatoarele conventionale, intrucat:

Ø

prezinta CTA mai

reduse (sub 89% din CTA la transformatoarele clasice –tabelul 4.6, coloana 4);

Ø

durata de

recuperare a costurilor initiale, mai ridicate la transformatoarele amorfe (cu

circa 30% ) – prin reducerea pierderilor de mers in gol (de circa 5,4 ori), se

situeaza sub valoare de 8 ani, fiind sub 2 ani la varianta A si B si sub 6 ani

la varianta C si D; diferenta sensibila intre valorile duratei de recuperare

(tr) la variantele A,B fata de variantele C,D se explica prin ponderea costului

puterii considerate ca se instaleaza in centralele electrice pentru compensarea

pierderilor suplimentare ale transformatoarelor

clasice si care diminueaza sensibil diferenta de cost initial a

transformatoarelor (numaratorul expresiei factorului de capitalizare y de la

punctul 5.6.).

b)

Se recomanda ca alte comparatii cu transformatoare clasice si amorfe sa

fie facute potrivit variantei de calcul

C sau D, care se considera, pentru aceasta etapa, ca fiind cele rationale din

urmatoarele motive:

Ø

in prezent nu se

pune problema unui deficit de putere disponibila in centralele electrice CONEL;

Ø

metodologiile

straine (de exemplu Iberdrola – Spania) nu iau in considerare aspectul teoretic

al echivalarii de putere a solutiilor.

c) In cadrul prezentei

metodologii nu a fost cuantificat efectul favorabil al reducerii pierderilor de

energie, in cazul noii tehnologii, asupra mediului inconjurator.

5.9. Exemplu de calcul 2

Exemplul de calcul 2 are la baza date furnizate de Electroputere S.A., pentru un transformator de 630 kVA, 20/0,4 kV clasic si un transformator de 630 kVA, 20/0,4kV ce urmeaza a fi realizat la fabrica cu miez din tabla amorfa:

A. Date

initiale

|

Date

TRAFO |

U.M |

Transformator |

Raportconventional - amorf |

|

|

Conventional

(c) |

Amorf

(a) |

|||

|

Cost

initial (c) |

$ |

4240 |

6683 |

1

: 1,6 |

|

Pierderi

in gol (Wo) |

kW |

1,3 |

0,27 |

5

: 1 |

|

Pierderi

in scurtcircuit (Wk) |

kW |

6,5 |

6,5 |

1

: 1 |

B. Alte date

|

Varianta |

Co |

Ck

|

Ce |

to |

tk |

|

$/kW |

$/kW |

$/kW |

h/an |

h/an |

|

|

C

(r = 0,1) |

3730 |

850 |

0,05 |

8760 |

2000 |

|

D

(r = 0,08) |

4300 |

9800 |

0,05 |

8760 |

2000 |

C. Date finale

|

Varianta |

Chetuieli

totale actualizate ($) |

CTAc/CTAa

% |

Factorul y

|

Durata de

recupe- rare tr (ani) |

|

|

CTAc |

CTAa |

||||

|

C |

14,14,614 |

13,215 |

0,90 |

5,42 |

8,2 |

|

D |

16,200 |

14,210 |

0,88 |

5,42 |

7,4 |

D. Concluzii :

Datorita diferentei mari de cost initial (de circa 60%), utilizarea transformatorului cu miez amorf este partial justificata, durata de recuperare a acestui cost in varianta C (de 8,2 ani) depasind valoarea normala (de 8 ani).

6. Concluzii finale:

Utilizarea care evalueaza pierderile la justa lor valoare vor gasi in TDMA o solutie de inlocuire interesanta. Pretul reprezinta, poate, 130 pana la 160% din cel al unui transformator clasic, dar nu este mai putin adevarat ca pierderile in gol sunt aproximativ de patru ori mai mici. Pe baza recentelor preturi de cost, TDMA-ul ar trebui sa ofere un avantaj economic net, plecand de la o capitalizare a pierderilor in gol de 200 BEF/W si mai mult (capitalizarea pierderilor datorate sarcinii are o mai mica importanta).

In viitor, vor aparea totusi urmatoarele elemente:

- O crestere a

valorii energiei, inerenta scaderii rezervelor de materii prime si unor

consideratii si unor consideratii si reglementari de ordin ecologic mai

stricte (cum ar fi, de exemplu: varinte europene ale legilor americane in

materie de mediu, precum „Clean Air Act” si „Climate

Change Plan”).

- O scadere a pretului TDMA-urilor, in

favoarea unei productii mai industria-lizate care va evolua in paralel cu

cresterea vanzarilor, dupa expirarea brevetului detinut de Allied, si, din momentul in care cerere de tabla

magnetica va depasi oferta in clipa cand tarile in dezvoltare si China vor

intreprinde vor intreprinde propriile proiecte de electrificate.

- Acceptarea echivalentei tehnice a

TDMA-urilor, imediat ce primele serii de incercari vor fi dovedit

fiabilitatea lor si in Europa.

- Sustinerea introducerii TDMA-ului in

Europa prin mijlocirea unor programe ale Uniunii Europene, destinate

promovarii utilizarii rationale a energiei (U.R.E.)

- Luarea in seama a acestui tip de

transformatoare cu eficienta ridicata in normalizarea transformatoarelor.

7.

Bibliografie

1. Wagner,C.N.Y.,Solids,nr. 31,1978.

- Narasimhan,

U.S. Patent, 1979.

- Gibbs, D.,

Physics World, 1994.

- Squire, P.R.,

Atkinson, D., Gibbs, M.R.J., Atalay, S., J.M.M.M., nr. 132, 1994

- Chiriac, H.,

Hristoforou, E., Neagu, M., Darie, I., Romanian Reports in Physics, 1995.

- Pauwels, 1995.

- CONEL, GTDEE,

Buletin informativ, nr. 34.,trim. IV, 1995.

8. ICPE,

Electrotehnica - prezent si perspective, 1995.